改善PCB板蝕刻引起短路的方法

短路對線路板廠造成的危害相當(dāng)大,蝕刻不凈是引起電線路板短路的一個重要原因,,尋找改善蝕刻工藝以減少短路的方法是線路板廠必須經(jīng)歷的過程,,特別是在印刷線路板制造工藝過程中,蝕刻工藝的要求亦愈來愈精細(xì),。

短路對線路板廠造成的危害相當(dāng)大,,小到燒掉元器件,大到PCB報廢,。我們只有盡量避免短路產(chǎn)生,,必須把握生產(chǎn)每一個步驟,檢查時不放過每一個可疑點,。在蝕刻工藝中,,通常會引起線路板短路的方面有:蝕刻藥水參數(shù)控制不當(dāng)、整板電鍍銅時電鍍層厚薄不均勻,,導(dǎo)致蝕刻不干凈,。蝕刻yao水參數(shù)控制的好壞直接影響電路板到蝕刻的質(zhì)量,以下是深圳線路板廠蝕刻液的具體分析:

1.PH值:控制在8.3~8.8之間,,如果PH值低了,,溶液將變成粘稠狀態(tài),顏色偏白色,,蝕板速率下降 ,,這種情況容易引起側(cè)腐蝕,主要通過添加氨水來控制PH值,。

2.氯離子:控制在190~210g/L之間,,主要通過蝕刻鹽對氯離子含量進(jìn)行控制,蝕刻鹽是由氯化銨和 補充劑組成的,。

3.比重:主要通過控制銅離子的含量來對比重進(jìn)行控制,,一般將銅離子含量控制在145~155g/L之間 ,每生產(chǎn)一小時左右進(jìn)行檢測一次,,以確保比重的穩(wěn)定性,。

4.溫度:控制在48~52℃,如果溫度高了氨氣揮發(fā)快,,將造成pH值不穩(wěn)定,,且蝕刻機(jī)的缸體大部分 都是由PVC材料制作的,PVC耐溫極限為55℃,,超過這個溫度容易造成缸體變形,,甚至造成蝕刻機(jī)報廢,所 以必須安裝自動溫控器對溫度進(jìn)行有效監(jiān)控,確保其在控制范圍之內(nèi),。

5.速度:一般根據(jù)板材底銅的厚度調(diào)整合適的速度,。

為了達(dá)到以上各項參數(shù)的穩(wěn)定、平衡,,建議配置自動加料機(jī),,以控制好子液的各項化學(xué)成份, 使蝕刻液的成份處于比較穩(wěn)定的狀態(tài),。

整板電鍍銅時電鍍層厚薄不均勻,,導(dǎo)致蝕刻不干凈的改善方法。

1.全板電鍍時盡量實現(xiàn)自動線生產(chǎn),,同時根據(jù)孔面積的大小,,調(diào)整好單位面積的電流密度(1.5~2.0A/dm2),電鍍時間盡量保持一致,,飛巴保證滿負(fù)荷生產(chǎn),,同時增加陰、陽極擋板,,制定“電鍍邊 條”的使用制度,,以減少電位差。

2.全板電鍍?nèi)绻鞘謩泳€生產(chǎn),,則板大的需要采用雙夾棍電鍍,,盡量使單位面積的電流密度保持一 致,同時安裝定時報警器,,確保電鍍時間的一致性,,減少電位差

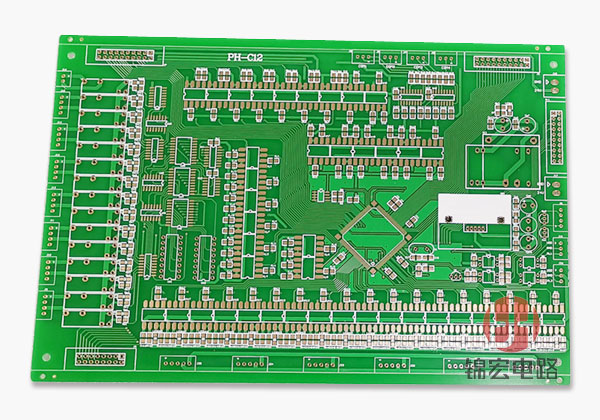

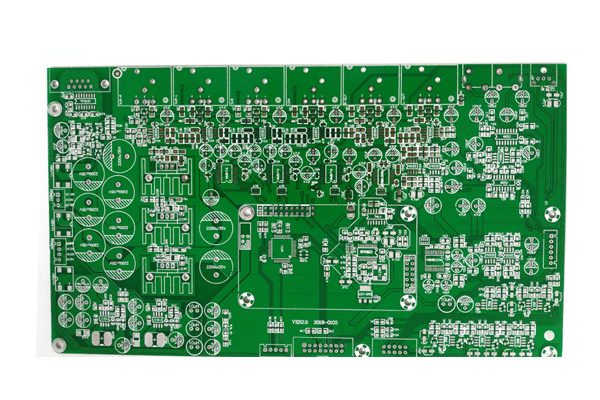

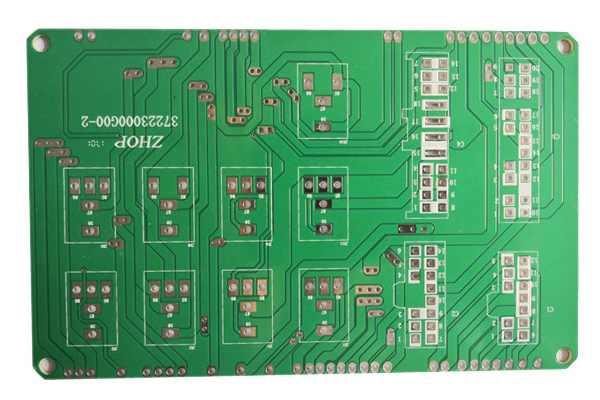

熱門產(chǎn)品:

熱門產(chǎn)品: