PCB線路板電鍍時(shí)板邊為什么會(huì)燒焦

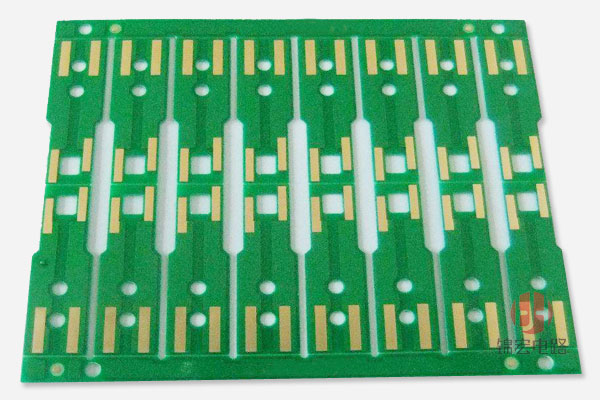

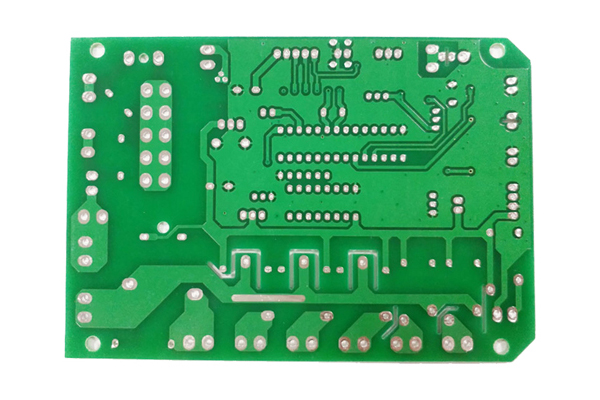

由于電子產(chǎn)品需要精密的技術(shù)和一定的環(huán)境與安全適應(yīng)性,,從而促使了PCB板電鍍技術(shù)的長(zhǎng)足進(jìn)步,。在PCB多層線路板電鍍時(shí),有機(jī)物和金屬添加劑化學(xué)分析越來(lái)越復(fù)雜,,化學(xué)反應(yīng)過(guò)程越來(lái)越精確,。

但即使如此,PCB多層線路板電鍍時(shí)仍然會(huì)不時(shí)的出現(xiàn)板邊燒焦的問(wèn)題發(fā)生,,那么問(wèn)題發(fā)生的根源是什么呢?

PCB多層線路板電鍍時(shí)板邊燒焦的原因大致是:

(1)電流密度太高

每種鍍液有它最佳的電流密度范圍,。

電流密度過(guò)低,鍍層晶粒粗化,,甚至不能沉積鍍層,。電流密度提高時(shí),陰極極化作用增大,,從而使鍍層致密,,鍍速升高。但電流密度過(guò)大,,鍍層會(huì)被燒黑或燒焦;

(2)錫鉛陽(yáng)極太長(zhǎng)

陽(yáng)極過(guò)長(zhǎng)而工件過(guò)短時(shí),,工件下端電力線過(guò)于密集,易燒焦;水平方向上陽(yáng)極的分布遠(yuǎn)長(zhǎng)于工件橫向放置的長(zhǎng)度時(shí),,工件兩頭電力線密集,,易燒焦。

(3)錫鉛金屬含量不足

金屬含量不足,,電流稍大,,H+易乘機(jī)放電,鍍液本體擴(kuò)散與電遷移速度變低,,從而導(dǎo)致燒焦情況發(fā)生,。

(4)添加劑不足

簡(jiǎn)單鹽電鍍時(shí),若添加劑加入過(guò)多,,吸附產(chǎn)生的添加劑膜層過(guò)厚,,主鹽金屬離子難于穿透吸附層放電,,但H+是體積很小的質(zhì)子,易于穿透吸附層放電析氫,,鍍層容易燒焦,。另外,添加劑過(guò)多還有其他副作用,,所以任何添加劑,、光亮劑都必須堅(jiān)持少加勤加的原則。

(5)槽液循環(huán)或攪拌不足

攪拌是提高對(duì)流傳質(zhì)速度的主要手段,。采用陰極移動(dòng)或旋轉(zhuǎn),,可使工件表面液層與稍遠(yuǎn)處鍍液間出現(xiàn)相對(duì)流動(dòng);攪拌強(qiáng)度越大,對(duì)流傳質(zhì)效果越好,。攪拌不足時(shí),,表面液流動(dòng)不均,從而導(dǎo)致鍍層燒焦,。

另外,,導(dǎo)致燒焦情況的原因還有

有機(jī)物污染;金屬雜質(zhì)污染;鍍層中鉛量過(guò)多;陽(yáng)極泥落入槽內(nèi);氟硼酸水解產(chǎn)生氟化鉛粒子的附著

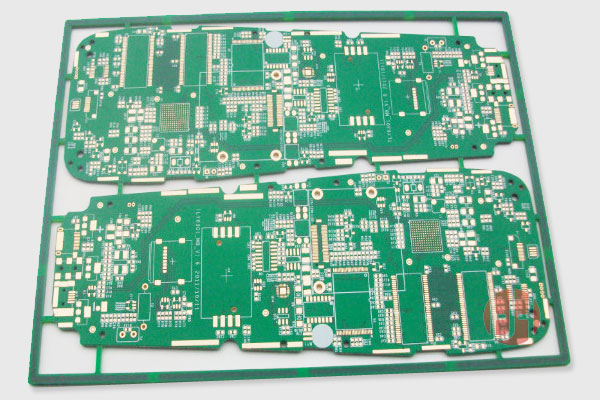

熱門(mén)產(chǎn)品:

熱門(mén)產(chǎn)品: