印制電路板沉鎳金過程應(yīng)注意的因素

在沉鎳金PCB線路板生產(chǎn)過程中經(jīng)常出現(xiàn)的問題,,常常是鍍液成分失衡,,添加劑品質(zhì)欠佳及鍍液雜志含量超標(biāo),防止和改善此問題,,對工藝控制起到很大的作用,,現(xiàn)將生產(chǎn)過程中應(yīng)注意的因素有以下幾種:

1、化學(xué)鎳金工藝流程

化學(xué)鎳金工藝流程中,,因為有小孔,,每一步之間的水洗是必需的,應(yīng)特別注意,。

2,、微蝕劑與鈀活化劑之間

微蝕以后,,銅容易褪色,嚴(yán)重時使鈀鍍層不均勻,,從而導(dǎo)致鎳層發(fā)生故障,,如果線路板水洗不好,來自于微蝕的氧化劑會阻止鈀的沉積,,結(jié)果影響沉金的效果,,從而影響線路板的品質(zhì)。

3,、鈀活化劑與化學(xué)鎳之間

鈀在化學(xué)鎳工藝中是最危險的雜質(zhì),,極微量的鈀都會使槽液自然分解。盡鈀的濃度很低,,但進(jìn)入化學(xué)鍍槽前也應(yīng)好好水洗,,建議采用有空氣攪拌的兩道水洗。

4,、化學(xué)鎳與浸金之間

在這兩步之間,,轉(zhuǎn)移時間則容易使鎳層鈍化,導(dǎo)致浸金不均勻及結(jié)合力差,。這樣容易造成甩金現(xiàn)錫,。

5、浸金后

為保持可焊性及延展性,,鍍金后充分水洗(最后一道水洗最好用蒸餾水),,并完全干燥,特別是完全干燥孔內(nèi),。

6,、沉鎳缸PH,溫度

沉鎳缸要升高PH,,用小于50%氨水調(diào)節(jié),,降低PH,用10%V/V硫酸調(diào)節(jié),。所有添加都要慢慢注入,,連續(xù)攪拌。PH值測量應(yīng)在充分?jǐn)嚢钑r進(jìn)行,,以確保均衡的鍍液濃度,。溫度越高,鍍速越快,。當(dāng)鍍厚層時,,低溫用來減慢針出現(xiàn)。

沉鎳金過程中還應(yīng)注意安全,操作時應(yīng)注意安全,,穿戴好防護(hù)服,,防護(hù)鏡,而且必須采用通風(fēng)設(shè)備,,于泄露液,,應(yīng)用抹布,毛巾或其它吸水性材料吸收泄露液,。

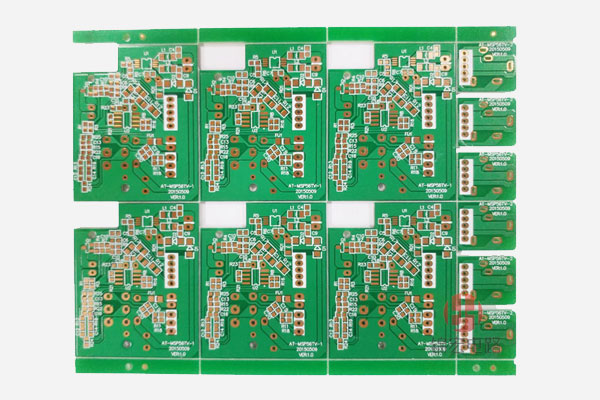

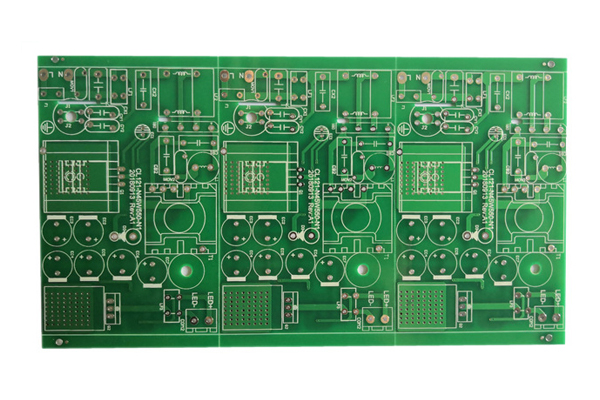

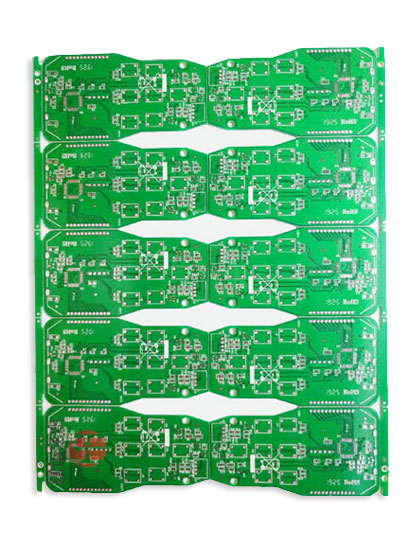

熱門產(chǎn)品:

熱門產(chǎn)品: